| Tweet |

|

Voir aussi : Les procédés de soudage, Le coordinateur soudage, Le QMOS, Exemple de DMOS, les bases du soudage, le cahier de soudage.

Soudage par friction, CODE ISO : 42

FRICTION WELDING

|

Type d'opération |

Automatique |

|

Équipement |

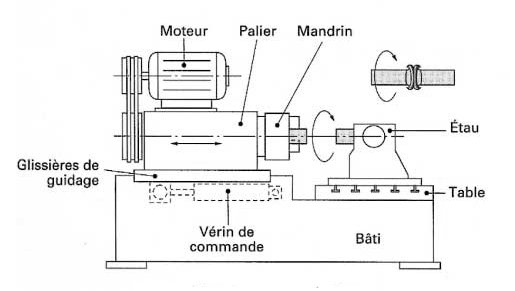

Moteur de mise en rotation, frein, système de mise en pression axiale, boitier de contrôle, mors de prise pièces |

|

Coût de l'équipement |

Variable 5 000 euros |

1. Principe du procédé :

Le soudage par friction est un procédé de soudage mécanique où l’apport de chaleur nécessaire au soudage est fourni par le frottement des pièces à assembler. L’une est fixe, l’autre est animée d’un mouvement, soit linéaire, soit en rotation (le plus utilisé), lorsque la température est atteinte, on applique un effort supplémentaire de forgeage.

Ce procédé simple et rapide, il permet d'obtenir des liaisons comportant une zone thermiquement affectée relativement étroite, du fait qu’il n’est pas nécessaire de passer par l’état liquide.

Il existe 2 techniques de soudage par friction :

· Le soudage linéaire (LFW, Linear Friction Welding), obtenu par un mouvement d'aller/retour linéaire.

· Le soudage orbital, obtenu par rotation relative des deux pièces.

Une variante, le soudage par friction malaxage est récent (friction stir welding = FSW). La soudure est réalisée par l’action d’un outil tournant suivant le joint de deux pièces à souder. Celui-ci à pour rôle préchauffer par frottement la matière, jusqu’à obtenir un état pâteux de la matière pour le malaxer et constituer le cordon.

2. Caractéristiques du procédé :

|

Vitesse de rotation |

50 à 80 000 t/min |

|

Pression axiale |

15 à 400 MN/m2 |

|

Gamme de diamètre |

1 à 150 mm |

|

Durée de cycle |

5 à 500 s |

|

Mise en œuvre |

Machine standard à raccorder, outillage spécifique |

|

Portabilité |

Généralement fixe en atelier |

3. Consommables :

Sans

4. Matériaux de base :

Pratiquement tous les matériaux et les thermoplastiques, possibilité d'assemblage de métaux différents.

5. Applications :

Dans l’automobile, l’aéronautique, le ferroviaire, la mécanique générale , l’électricité , le matériel de travaux public : soupapes de moteurs, composants de transmission, cartouches d'air bag, les ponts de voitures, ponts de tracteurs et de remorques de poids lourd, les tiges de vérin hydraulique, les axes d'articulation à rotule, les paliers de chenilles, petits connecteurs électriques, tiges de forage.

6. Avantages :

Exécution de joint de qualité : pas d’inclusion, déformation et contrainte limitée, cycle de soudage contrôlé, soudage autogène et hétérogène. Permet d'obtenir une microstructure à grains fins dans la zone de soudage. Cordon de bonne étanchéité.

Grande productivité : Rapidité d'assemblage de surfaces importantes ; automatisation possible.

Équipement mécanique, robuste et simple. Pas de consommables : métal d’apport, gaz de protection ; pas consommation d’énergie importante.

7. Inconvénients :

Limitation du procédé par la mise en rotation d'un des composants, importante précision de l’alignement axial du joint soudé. Investissement important, effort de bridage important, besoin d’un dispositif d'appui arrière.

8. Hygiène et sécurité :

Pas de radiation, pas de risque électrique, absence de fumées et de projections, risques des machines outils tournantes.