Le Lean est une démarche systématique dont l'objectif est d'éliminer toutes les sources de gaspillages dans les processus, ainsi répondre aux exigences clients par la réelle valeur ajouté d'un produit ou d'un service demandé, tout en améliorant la sécurité du personnel. L'art de produire sans gaspillage est une méthodologie basée sur la recherche constante de la performance.

Pour cela, l’équipe dirigeante est totalement impliquer dans la démarche Lean et volontaire, les changements peuvent s'effectuer seulement avec son soutien.

Pour démarrer un projet Lean, il est fortement conseillé de constituer une équipe chargée du déploiement de l'ensemble des chantiers simultanément, c'est une équipe pluridisciplinaire, idéalement orientée produit. Ces ambassadeurs du projet sont en charges de réaliser les études permettant d'établir les objectifs du projet, la mise en place des outils à travers des formations, il communique avec la direction et avec les employés de l'avancement du projet. Pour les petites structures, un responsable par chantier permet de distribuer les rôles et responsabilités.

Les quatre chantiers :

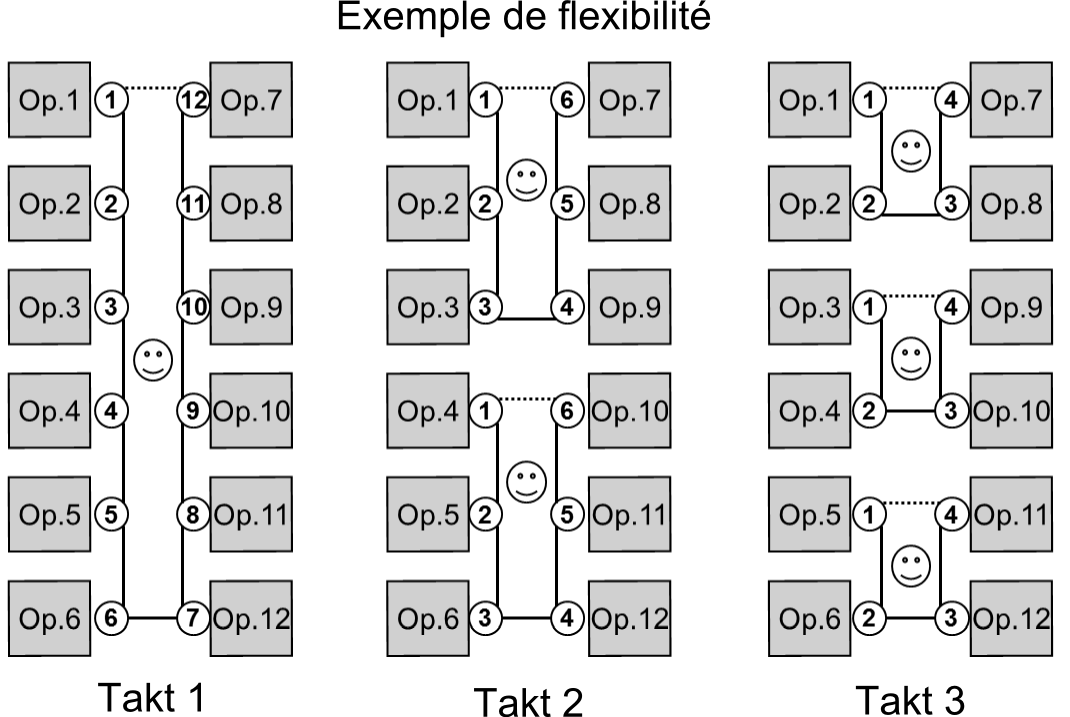

La méthode se concrétise principalement par le déploiement de 4 chantiers dans l'entreprise et vise à améliorer 3 sources d'inefficacité : les gaspillages, la variabilité (écart de performance), et le manque de flexibilité (capacité de répondre à la demande client).

Les flux de production

L’étude des flux de production est la première étape, tout d'abord, on établit l'état des lieux de l’organisation des flux physiques d'un bout à l'autre de la chaîne de valeur. On définit ensuite l'état futur en réduisant au strict minimum les sources d’inefficacité. Lors d'un ré-aménagement, Il est important de ne pas perdre de vu qu'une entreprise peut avoir à s’adapter pour répondre aux changements de la demande des clients.

Les 8 gaspillages les plus communs :

1. La sur-production

2. Attentes

3. Transport

4. Procédés inutiles

5. Stockage

6. Rebut ou retouche

7. Déplacements

8. Amélioration figées

On admet deux autres sources de gaspillages avec :

9. Des opportunités manquées

10. Des produits sans client

Les principaux outils d’analyse sont :

1. Évaluation de la quantité produite

2. Cartographie des processus

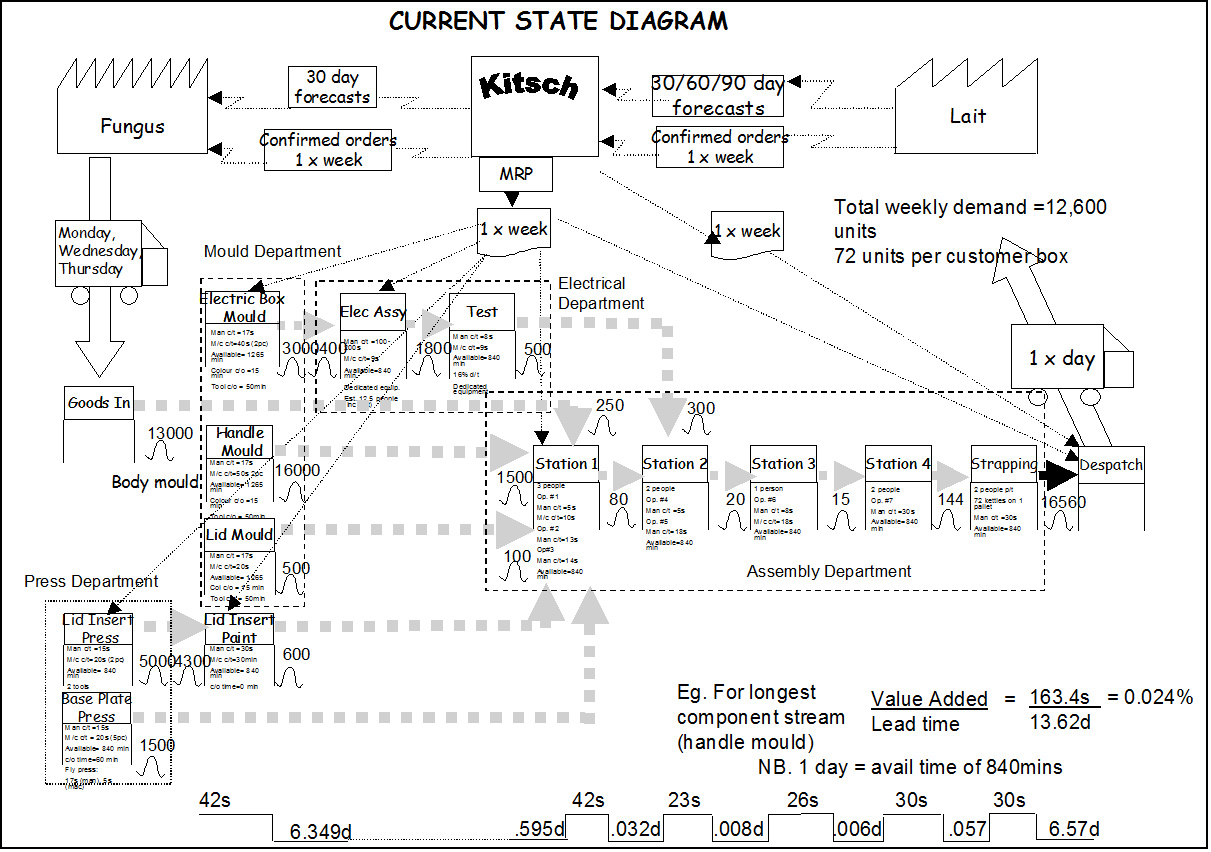

4. Analyse des flux par le MIFA (VSM)

5. Calculs des temps Takt

6. Équilibrage de la charge de travail

8. Dimensionner les Kanbans

9. Conception des cellules de production

10. Standardisation du travail

11. Flux continu pièce à pièce

La maitrise des procédés (processus)

Les objectifs du chantier sont évalués, contrôlés, améliorés et stabilisés les processus pour permettre plus de flexibilité, mais aussi de réduire les écarts de performances (variation).

Les principaux outils à mettre en oeuvre sont :

2. Poka yoke

4. Instruction de travail graphique

)

6. Contrôle visuel

10. Arrêt de chaîne

11. 5S

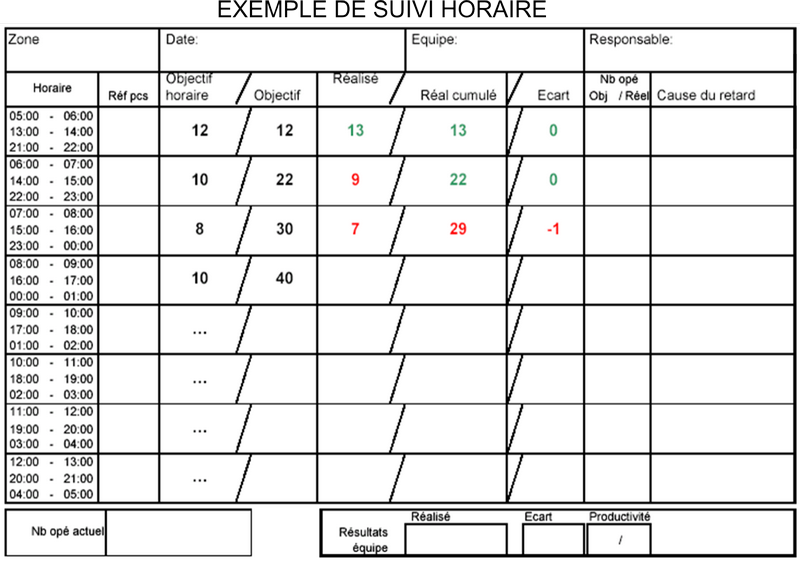

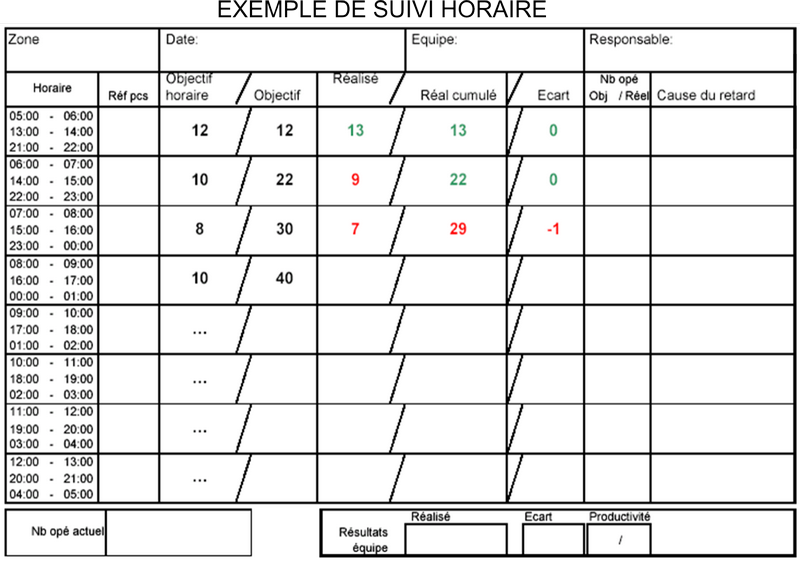

Le management de la performance

Le système de management visuel est la clé de la réussite du projet, les équipes savent à tout moment où elles en sont et comment elles progressent vers les objectifs à atteindre. Des mesures précises quotidiennes indiquent aux équipes leur performance.

Les principaux outils sont :

1. Taux de service

2. Durée de réalisation du processus

3. Les coûts

4. Indicateurs qualité

5. État des stock

6. Utilisation de surfaces

7. Distance parcourue

8. Productivité

La logistique

L'enjeu de ce chantier est de répondre au plus prêt de la demande client ce qui aura pour effet de réduire les stock et les encours, c’est aussi contrôler les flux pour obtenir un bon taux de service.

1. Plan futur

2. Établir les volumes des mix produits

3. Établir la charge de travail

4. Définir le programme directeur de production

5. Définir le plan industriel et commercial

6. Établir le système Kanbans

7. Planifier les pièces A B C tous les jours

8. Stock de consignation

La méthodologie du Lean manufacturing :

Généralement, un projet Lean se déroule dans une durée de 15 à 20 semaines, le temps nécessaire pour implanter les outils, le management, et la culture de la performance. Toutefois, ce n'est que le début du voyage, le plus difficile est de pérenniser les chantiers.

Habituellement le projet suit les étapes suivantes:

1. Étude de la situation existante (MIFA)

2. Analyse des réductions de gaspillages

3. Étude de la situation future

4. Planification de l'implantation des actions

5. Utilisation des outils de gestion de projet dans sa globalité

6. Suivi des résultats

En parallèle, on déploie :

1. La mise en place de l’amélioration continue (Kaisen)

2. le contrôle continu (5S, Poka Yoke, auto contrôle, audits)

Le flux de production tiré

Après ces étapes, la pérennité de la transformation est garantie par le management visuel :

1. L'encadrement réalise des audits 5S

2. Les problèmes qualité sont solutionnés dès leur apparition avec l'

outil PDCA3. Les KPIs sont visibles et mis à jour (tableau de bord de la performance)

4. Le suivi horaire de la production est visible dans l'atelier : cadences réalisées et mesures corrective

5. Une réunion journalière permet de suivre les actions et les progrès réalisées dans la résolutions des problèmes

6. La cartographie de l'attribution des postes chaque jour

7. Un suivi du niveau de formation est en place et mises à jour

8. Les outils sont nettoyés et vérifiés chaque jour

9. Un tableau de maintenance de premier niveau est en place et mise à jour

10. Les opérationnels visitent des clients et fournisseurs chaque trimestre

11. Promotion interne

L'impact du Lean Manufacturing

Les changement pour une organisation Lean Manufacturing contribue à :

1. Au niveau des opérations :

2. Augmentation de la productivité

3. Réduction des délais de livraison

4. Réduction des stocks

5. Réduction des surfaces utilisées

6. Réduction de la durée de fabrication d'un produits (lead time)

7. Réduction des coûts de la non-qualité

des employés :

1. Communication efficace et coordonnée

2. Amélioration de l'éfficacité

3. Augmentation de l'autonomie

4. Amélioration des compétences

5. Réduction des risques sécurité

6. L'amélioration des postes de travail

7. Augmentation de la motivation

des clients :

1. Amélioration du taux de service

2. Améliorer la qualité de produit ou service

3. Proposer des prix compétitifs

4. Augmenter la réactivité face aux attentes

5. Augmenter la flexibilité de l'offre

6. Installer la confiance et le respect

Retour ...