Les méthodes d'optimisation

- Détails

- Écrit par : Did

- Catégorie : Les méthodes d'optimisation

- Affichages : 1475

| Tweet |

|

Télécharger : {docs}pdca-exemple-excel-{/docs}

{edocs}/rubberdoc/4373084e6627869e62272f8e6e2f3be7.xls,700,700{/edocs}

Télécharger : {docs}pdca-exemple-excel-{/docs}

- Détails

- Écrit par : Did

- Catégorie : Les méthodes d'optimisation

- Affichages : 1488

| Tweet |

|

Voir aussi : L'essentiel du Lean Manufacturing, La méthode Kaizen, Le Lean en 10 points.

|

Programme

|

Six Sigma

|

Pensée Lean

|

Théorie des contraintes

|

|

Théorie

|

Réduire la variation

|

Supprimer les gaspillages

|

Gérer

les contraintes

|

| Guide d'application |

1. Définir

2. Mesurer

3. Analyser

4. Améliorer

5. Contrôler

|

1. Identifier la valeur ajouté

2. Identifier les flux de valeur

3. Redéfinir le flux

4. Travaillé en flux tiré

5. Amélioration continue

|

1. Identifier les contraintes

2. Etudier les contraintes

3. Focaliser sur les contraintes

4. Supprimer les contraintes

5. Répéter les cycles |

| Objectif | Résoudre un problème | Optimiser les flux | Repousser les limites |

| Hypothèses |

Un problème existe.

Le problème est posé et chiffré.

Les performances du système sont améliorées si les variations

de tous les procédés sont améliorées.

|

La chasse au gaspillage améliore les performances du système.

Les petites améliorations sont mieux qu'un système d'analyse.

|

Accent mis sur les temps de cycle et le volume.

Utiliser un système existant. Les procédés sont inter-dépendants.

|

| Le 1er effet | Uniformise la performance de fabrication | Réduit la durée de fabrication | Augmente la capacité de fabrication |

| Effets induits |

Moins de gaspillage.

Augmentation de la capacité. Réduction des stocks.

Stabilité de la performance. Indicateur de fluctuation de la performance pour les managers.

Amélioration de la qualité. |

Moins de variation.

Uniformise la capacité. Réduction des stocks.

KPI's pour les managers.

Amélioration de la qualité.

|

Réduction des stocks.

Indicateur des pertes liées à la pertes de volume.

Mesure de la performance capacitaire.

Amélioration de la qualité.

|

| Limites du programme |

L'inter-action des procédés n'est pas pris en compte.

Les procédés sont améliorés séparément.

|

Pas de statistiques et pas d'analyse du système. |

Pas d'analyse des données

|

- Détails

- Écrit par : Did

- Catégorie : Les méthodes d'optimisation

- Affichages : 1589

| Tweet |

|

Voir aussi : Les programmes de performance, La méthode Kaizen, L'essentiel du Lean.

|

L'application du Lean en 10 points : La mise en place d'un projet "Lean Manufacturing" est différent d'une entreprise à une autre, il n'y a pas vraiment de recette pour obtenir des résultats concrets et réussir cette transformation culturelle. Cependant, voici ci-dessous les outils fondamentaux et régles du déploiement du Lean.

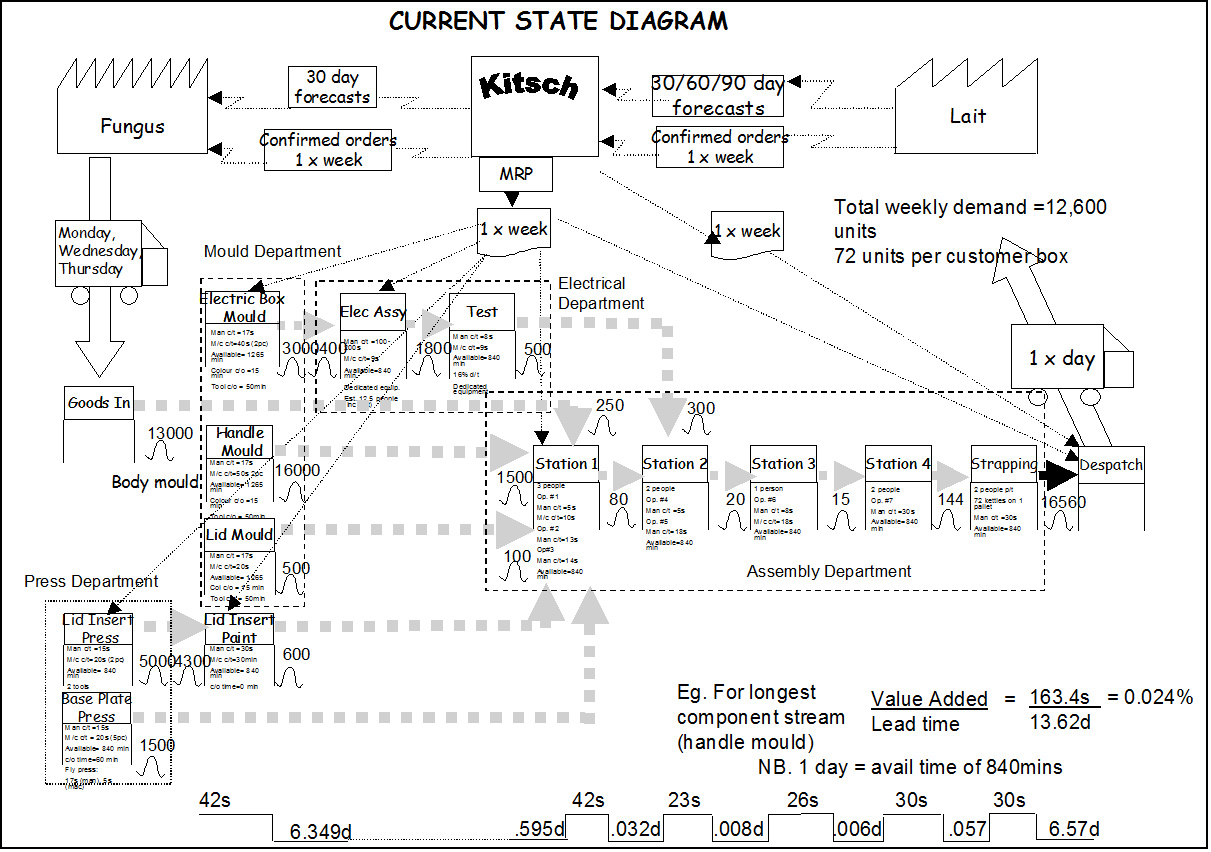

1/ Créer de la valeur ajoutée : toute activité doit créer de la valeur pour les clients. mettre en oeuvre le MIFA (ou VSM) et l'analyse de la valeur ajoutée détaillé des postes de travail.

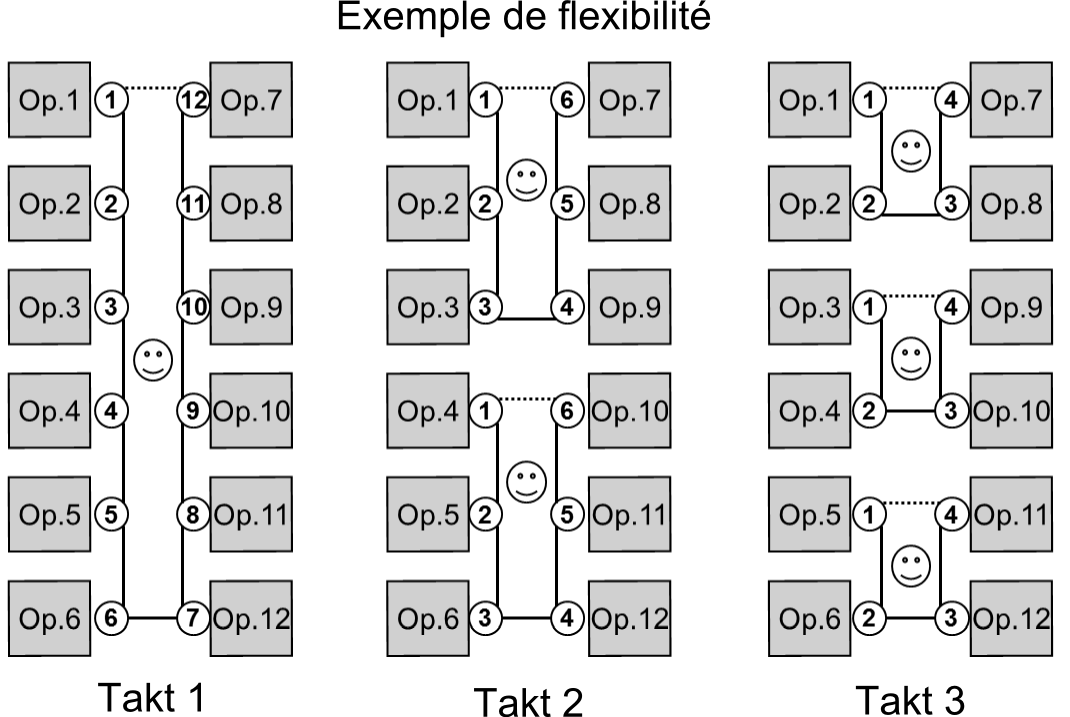

2/ Produire en fonction de la demande client (JAT) : baser la production sur la demande des clients (définir le Takt Time), avec des flux de production optimisés et un stock minimum : travailler en flux tiré et non poussé, travailler en pièces à pièces.

3/ Développer la flexibilité : avec le SMED, pour répondre au plus pret de la demande client, permet le lissage de la demande (on produit tous les jours les produits A-B-C).

4/ Mettre en place les procédures opératoires standards : tous les postes de travail sont documentés, mettre en place le 5S.

5/ Amélioration continue : mettre en place les outils d'améliorations graduelles comme la méthodes Kaisen, résoudre systématiquement un problème qualité dès son apparition (application du PDCA, 5 pourquoi ?), développer les compétences.

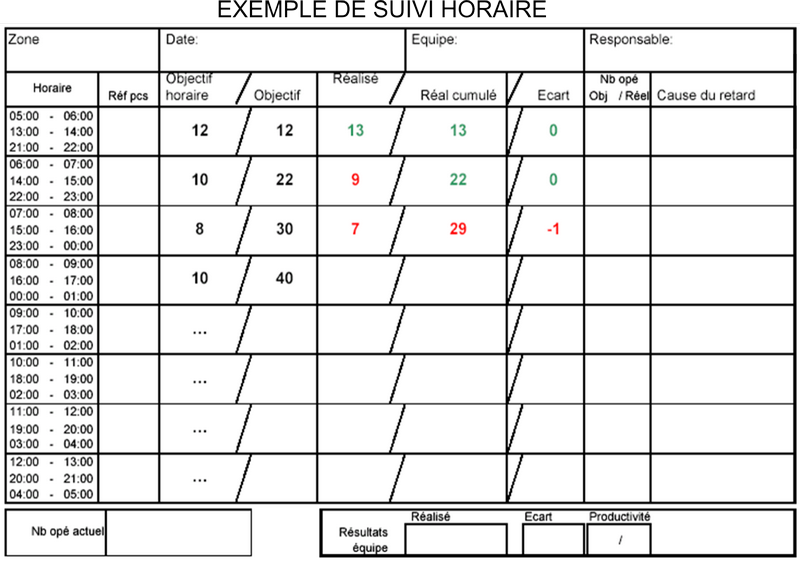

6/ Suivi horaire de production : l'atteinte de la performance passe par le management visuel, aussi l'affichage visible heure par heure de la quantité produite permet de détecter les dérives du planning et suivre les mesures correctives.

7/ Des objectifs ambitieux : toujours mettre en place des objectifs élevés, basés sur les idées que tout est réalisable et possible, pour améliorer l'activité.

8/ Le suivi des actions sur l'organisation : les actions d'améliorations sont suivies avec des indicateurs de performances (KPIs, le TRS est un outil indispensable), pour observer leurs impacts financiers sur la production.

9/ Implication du management : les leaders sont visibles et actifs sur le terrain, ils sont les ambassadeurs du projet Lean Manufacturing.

10/ Respect des personnes : c'est impliquer et accompagner les employés dans le changement, en accord avec les valeurs du "Lean Manufacturing".

|

- Détails

- Écrit par : Did

- Catégorie : Les méthodes d'optimisation

- Affichages : 2421

| Tweet |

|

Voir aussi : Les programmes de performance, Le lean en 10 points, L'essentiel du Lean, la roue de deming.

Quels sont les objectifs de la méthodes Kaizen ?

- D'un point point de vu management :

- Diminuer la résistance au changement.

- Mettre en place un management participatif en impliquant les employés et travailleurs.

- Développer l'esprit d'équipe

- Augmenter la motivation

- Standardiser le travail

- Améliorer les conditions de travail.

- Simplifier les flux : 'spaguetti chart', carte du processus (process map)

- Améliorer la qualité : Pareto

- Améliorer les délais : Temps de cycle (takt time)

- Améliorer de la productivité : 5S, SMED

Quels sont les principaux outils ?

- 5S

- Juste-à-temps

- Kanban

- Lean management

- TPM

- PDCA : la roue de deming

- Poka-yoke

- QQOQCCP

- TQM

- SMED

- Détails

- Écrit par : Did

- Catégorie : Les méthodes d'optimisation

- Affichages : 2492

| Tweet |

|

Le Lean est une démarche systématique dont l'objectif est d'éliminer toutes les sources de gaspillages dans les processus, ainsi répondre aux exigences clients par la réelle valeur ajouté d'un produit ou d'un service demandé, tout en améliorant la sécurité du personnel. L'art de produire sans gaspillage est une méthodologie basée sur la recherche constante de la performance.

Les quatre chantiers :

Les flux de production

Les 8 gaspillages les plus communs :

1. La sur-production2. Attentes

3. Transport

4. Procédés inutiles

5. Stockage

6. Rebut ou retouche

7. Déplacements

8. Amélioration figées

On admet deux autres sources de gaspillages avec :

9. Des opportunités manquées10. Des produits sans client

La maitrise des procédés (processus)

Le management de la performance

Le système de management visuel est la clé de la réussite du projet, les équipes savent à tout moment où elles en sont et comment elles progressent vers les objectifs à atteindre. Des mesures précises quotidiennes indiquent aux équipes leur performance.

Les principaux outils sont :

La logistique

La méthodologie du Lean manufacturing :

En parallèle, on déploie :

Après ces étapes, la pérennité de la transformation est garantie par le management visuel :

L'impact du Lean Manufacturing

des employés :

des clients :

2. Améliorer la qualité de produit ou service

3. Proposer des prix compétitifs

4. Augmenter la réactivité face aux attentes

5. Augmenter la flexibilité de l'offre

6. Installer la confiance et le respect