| Tweet |

|

Voir aussi : Les procédés de soudage, Le coordinateur soudage, Le QMOS, Exemple de DMOS, les bases du soudage, le cahier de soudage.

Soudage à l'arc électrique au jet de plasma

CODE ISO : 15

PLASMA ARC WELDING (PAW)

|

Type d'opération |

Mécanisée ou automatique |

|

Équipement |

Générateur de soudage semblable au procédé TIG mais avec une tension à vide de 60 à 140 volts Torche plasma, système de mécanisation, dévidoir en option |

|

Coût de l'équipement |

20 000 à 45 000 € suivant puissance, sans mécanisation |

1. Principe du procédé

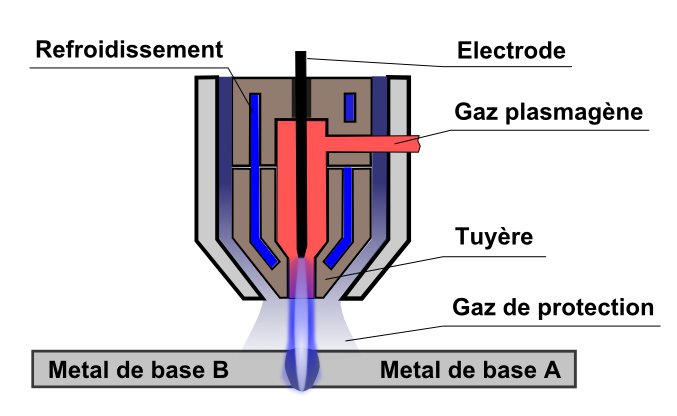

Un arc est crée entre une électrode de tungstène et la pièce à soudée, à la manière du procédé TIG, un gaz plasmagène est injecté dans une chambre refroidie et permet de forcé l’arc à passer au travers d'une tuyère (également refroidie), et augmente ainsi la puissance de l'arc qui devient très localisé.

Un gaz additionnel protège le bain de fusion des influences atmosphériques. Le procédé plasma requiert un gaz plasmagène et un gaz de protection.

Le plasma permet d’atteindre une température de 15 000 °C par l'effet du confinement et il est très fortement accéléré par le passage dans la tuyère. Le terme plasma est utilisé lorsque l’arc n'est plus composé d'atomes et de molécules, mais d'ions et d'électrons.

La température très élevée et la rigidité de l’arc rendent le plasma apte aux opérations de coupage thermique et aux opérations de soudage par le procédé "trou de serrure" (key hole), débouchant.

Avec le soudage plasma, d'une manière générale, on distingue le soudage par micro-plasma utilisé pour assembler des tôles de très faible épaisseur, et le soudage plasma à jet débouchant. La technique du jet débouchant permet l'assemblage de tôles jusqu'à une épaisseur de 8 mm, sans préparation du joint.

Il existe 3 technologies : le plasma est à arc transféré, quand l'arc jaillit entre l'électrode de tungstène et la pièce, non-transféré quand il jaillit entre l'électrode et la tuyère, et semi-transféré lorsque 2 sources d’alimentations sont mises en œuvre.

2. Caractéristiques du procédé :

|

Gamme d'intensité |

100 à 300 A |

|

Débit de gaz |

0,3 à 3 m3/h |

|

Gamme d'épaisseur |

de 0,1 à 8 mm sans préparation |

|

Vitesse de soudage |

0,14 à 0,6 m/min |

|

Mise en œuvre |

aisée |

|

Portabilité |

suivant équipement |

3. Consommables :

Gaz plasmagène, Argon-Hélium ou Argon Hydrogène ; Gaz de protection, Argon, ou Argon-hydrogène, ou Argon-hélium (suivant métal de base à souder) ; mélanges en bouteille de 7 m3. Électrodes de tungstène, buses.

4. Matériaux de base :

Tous les matériaux soudables par le procédé TIG. aciers non alliés, l'aluminium, les alliages à base d'aluminium, le cuivre, le titane, aciers austénitiques fortement alliés, à base de nickel, aciers inoxydables

5. Applications :

Soudage bout à bout sans chanfrein. Soudage à grande vitesse dans la fabrication de tubes. Industrie électromécanique, industrie aéronautique et spatiale, industrie chimique et agroalimentaire, technique médicale, construction de machines et d’installations, construction automobile et de moules, construction de tuyautages, industrie dentaire et artisanat.

6. Avantages :

Haute qualité du cordon de soudure (aspect visuel), grande sûreté du procédé, degré d'automatisation élevé, productivité accrue grâce à des vitesses de soudage élevées.

7. Inconvénients :

Équipement coûteux; précision de l'accostage des bords essentielle. Mise en œuvre manuelle difficile.

8. Hygiène et sécurité :

Radiations U.V. et infrarouge, bruyant

Risque d’ordre électrique avec une tension à vide élevée.